Plan de l'article

- Le taux de rendement synthétique (TRS) est un indicateur composite mesurant l’occupation d’une ressource de production (machine, ligne ou même atelier de fabrication). Il s’agit d’un ratio, calculé en pourcentage de 0 à 100 % : 100 % représente un équipement entièrement opérationnel, 0 % un équipement qui n’a pas produit de bonnes pièces.

- ☞ Voir également la page d’exemple pour calculer le TRS

Le taux de rendement synthétique (TRS) est un indicateur composite mesurant l’occupation d’une ressource de production (machine, ligne ou même atelier de fabrication). Il s’agit d’un ratio, calculé en pourcentage de 0 à 100 % : 100 % représente un équipement entièrement opérationnel, 0 % un équipement qui n’a pas produit de bonnes pièces.

A lire également : Formulaire Cerfa 2044 : les subtilités de la déclaration foncière 2024

Définition

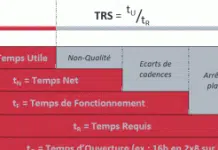

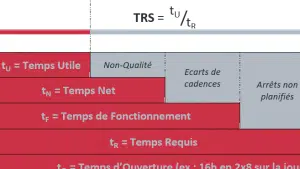

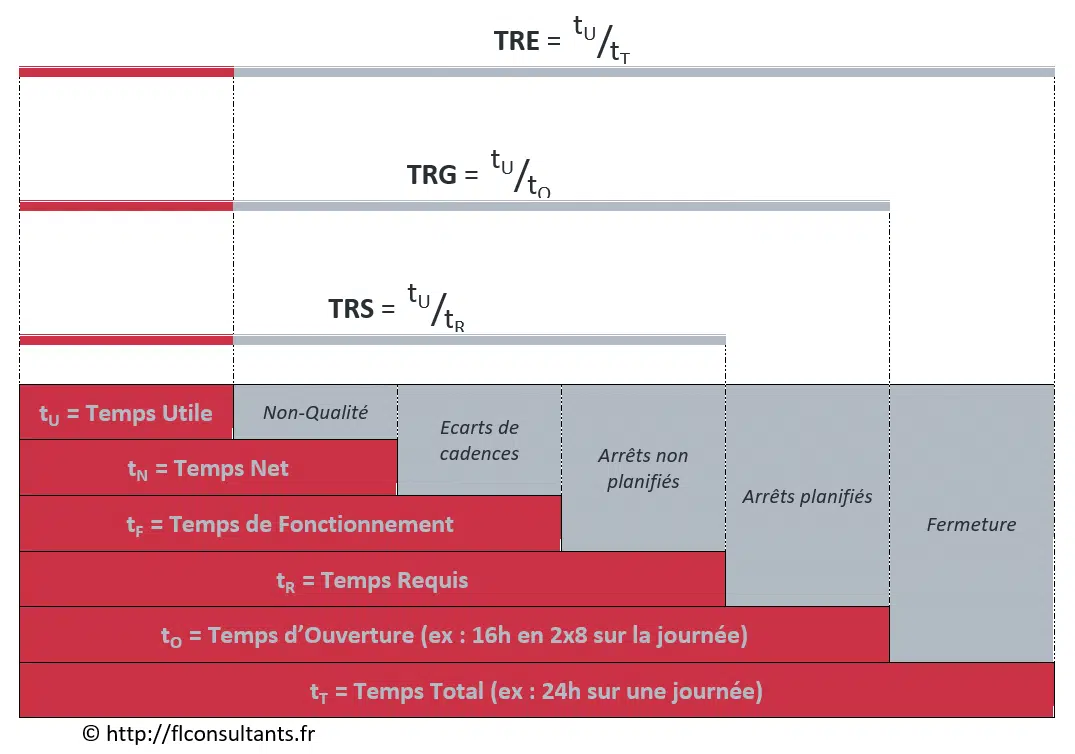

TRS est défini par la norme NF E60-182 comme le rapport entre le temps utile et le temps requis. Il représente donc le pourcentage de temps consacré à la fabrication de pièces de qualité au taux nominal , par rapport au temps pendant lequel les moyens ont été mis à la disposition de la production (temps requis).

Il peut également être calculé comme le rapport entre le nombre de bonnes pièces produites et le nombre de pièces qu’il serait théoriquement possible de fabriquer pendant le temps de production.

A lire également : Les clés pour choisir le prêt immobilier qui vous convient

Le TRS peut être divisé en trois sous-indicateurs : il est le produit du taux de qualité, du taux de Performances et disponibilité opérationnelle (voir ci-dessous).

Il s’agit d’un indicateur de performance qui vous permet de défier la production. Il est sage de le suivre sur la ressource goulot d’étranglement, celle qui limite efficacement le flux de production. Si nous relions le temps utile à l’heure d’ouverture ou au temps total, nous obtenons respectivement le taux de rendement global (FIT) et le taux de rendement économique (ERR), qui définissent le rendement d’un point de vue plus générique. Certaines entreprises divisent le temps utile par heure d’ouverture et appellent ce ratio TRS. Il s’agit en fait de la FIT, selon la norme. En reliant la production au temps requis, le TRS ne couvre donc que les causes d’arrêt directement imputables à la production (entretiens préventifs, pauses, tests,… ont lieu en dehors du temps requis).

Le TRS est l’indicateur de référence du TPM (Total Productive) Entretien).

Pour une application chiffrée, consultez la page d’exemple de calcul du TRS (et du FIT/TRE).

Répartition TRS

Le TRS est donc le rapport entre le temps utile et le temps requis . Le supplément à 100 % est composé des éléments suivants :

- Pour obtenir le temps net, on ajoute au temps utile le temps de non-qualité : c’est le temps théorique passé à produire des pièces défectueuses, ou qui sera repris, reconditionné, etc. (toujours à un taux nominal). Le temps net est donc le temps théorique passé à produire des pièces (bonnes ou mauvaises), calculé à partir du temps de cycle de référence. Nous pouvons également calculer le taux de qualité :

TQ = tU /tN

Ce taux de qualité peut également être calculé comme le rapport entre le nombre de bonnes pièces et le nombre total de pièces.

- Pour obtenir la disponibilité, nous ajoutons la vitesse les écarts, qui sont le temps perdu pour produire à un taux inférieur au taux nominal (ralentissements). Ces différences sont calculées en fonction de la différence entre le temps de fonctionnement et le temps net. Le taux de performance peut être calculé :

TP = Tn/ tF

Il est recommandé de ne pas compter comme des écarts de vitesse les ralentissements qui précèdent oui suivent les arrêts identifiés (voir ci-dessous). Si l’équipement ralentit avant de s’arrêter ou redémarre à une vitesse réduite, il est conseillé d’attribuer ce temps perdu à l’arrêt correspondant : s’il n’a pas lieu, les ralentissements associés sont également ralentis.

- Le temps requis est obtenu en ajoutant des arrêts non planifiés , qui sont le temps passé en temps d’arrêt subi par l’installation. Ces arrêts représentent souvent la majeure partie des pertes de TRS. Traditionnellement, il existe deux principaux types d’arrêts non planifiés :

- Arrêts induits : arrêts provoqués par une instance externe cause par : manque d’approvisionnement (en amont), saturation en sortie (en aval), absence de personnel, perte d’énergie, etc.

- Arrêts propres — arrêts attribuables aux moyens. Les sous-types suivants sont distingués :

- Défaillances : l’équipement est arrêté en raison d’un dysfonctionnement.

- Arrêts opérationnels : imputables à l’opérateur, qui a décidé d’arrêter l’équipement pour résoudre un problème.

- Arrêts fonctionnels : pour effectuer une tâche nécessitant l’arrêt de l’équipement : changements de série, contrôles, réglages, changements d’outils,… Ces tâches peuvent être fréquentes, régulières ou irrégulières. En particulier, les changements de séries ou d’outils peuvent être optimisés grâce à la méthode SMED.

- Micro stops : arrêts de nettoyage courts, difficiles à mesurer et à qualifier. Parfois, ils peuvent être calculés par soustraction ou par acquisition machine.

disponibilité opérationnelle La est également calculé :

DO = TF/TR

Et TRS peut se décomposer comme le produit des trois rapports :

TRS = TQ × TP × OD

Pour obtenir un aperçu de certains outils permettant d’améliorer le TRS, visitez la page TPM .

☞ Voir également la page d’exemple pour calculer le TRS

Autres articles de la base de connaissances :